☎ +7 (812) 321-00-55 доб. 237, 248

Листовая штамповка

Назначение программы

Программа предназначена для комплексного решения задачи листовой штамповки. Она сочетает возможности системы подготовки управляющих программ с функциями организации производственного процесса. Подход к решению, использованный в программе, суммирует опыт работы ряда предприятий, эксплуатирующих дыропробивные прессы с числовым программным управлением и комбинированные машины, объединяющие штамповку и лазерную резку.

Видео: ТЕХТРАН - уникальные технологические возможности в листовой штамповке!

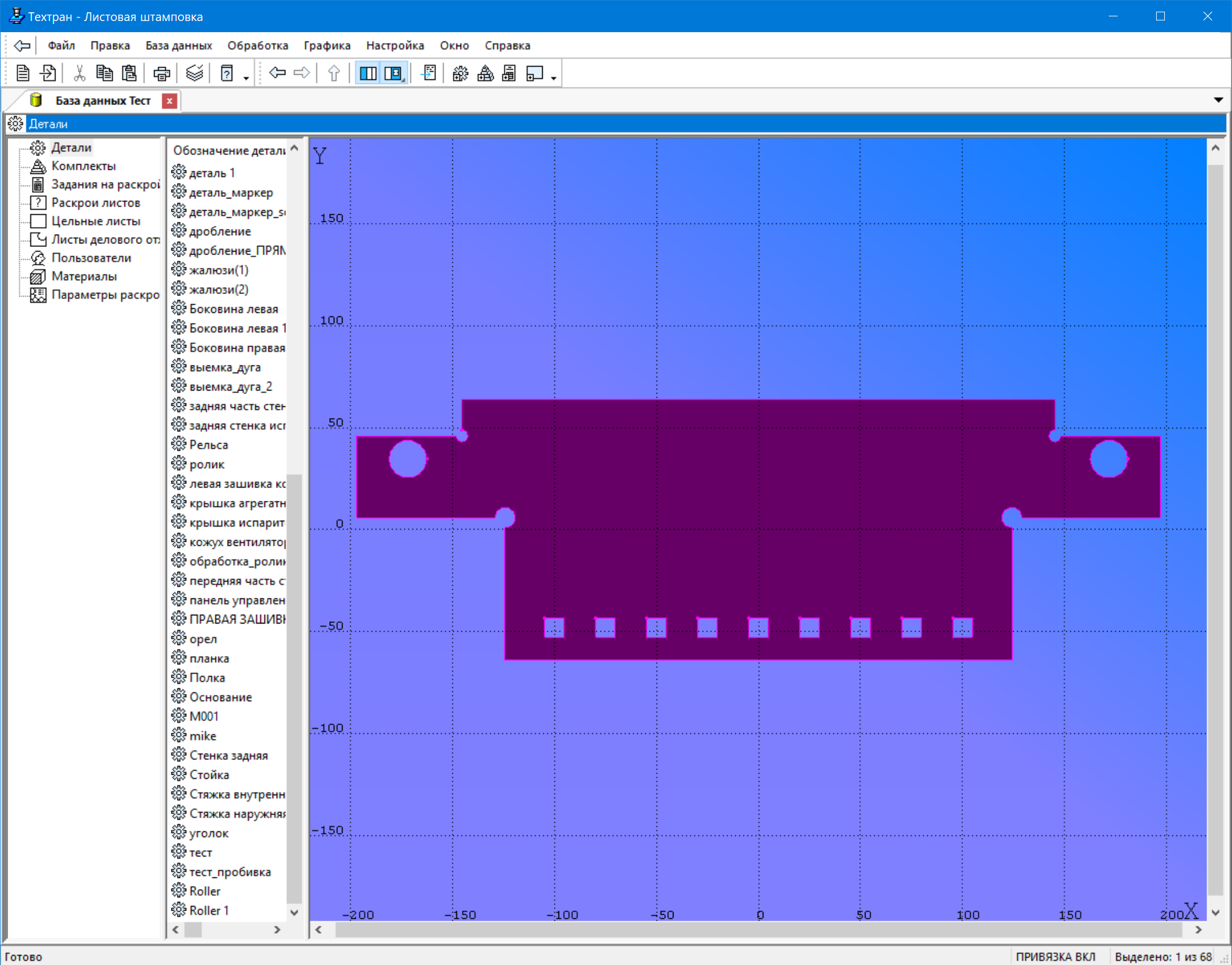

Использование базы данных

Программа объединяет традиционные средства программирования обработки Техтрана с базой данных. На базу данных возлагается не только задача управления различными данными, но и управление работой системы в целом, поскольку объектами базы данных являются и программы раскроя листов. Прежде всего, в базу данных заносятся детали, которые могут быть построены средствами Техтрана или импортированы из другой системы. Детали удобно просматривать одновременно со списком всех деталей. Для управления деталями и другими объектами базы данных в Техтране предлагается единый наглядный механизм, использующий две панели. Такой подход позволяет производить действия над объектами базы данных из списка (создание, удаление, редактирование и просмотр параметров) и одновременно видеть на соседней панели графическое представление элементов списка (деталей, листов, раскроев листов и т.п.). Кроме этого, наличие двух панелей делает удобной работу с объектами, включающими в свою очередь другие объекты. Так, например, раскрой листа содержит детали. Чтобы организовать просмотр деталей, относящихся к различным раскроям листов, в одной панели можно отобразить список раскроев листов, а на другой - список деталей, размещенных на конкретном листе.

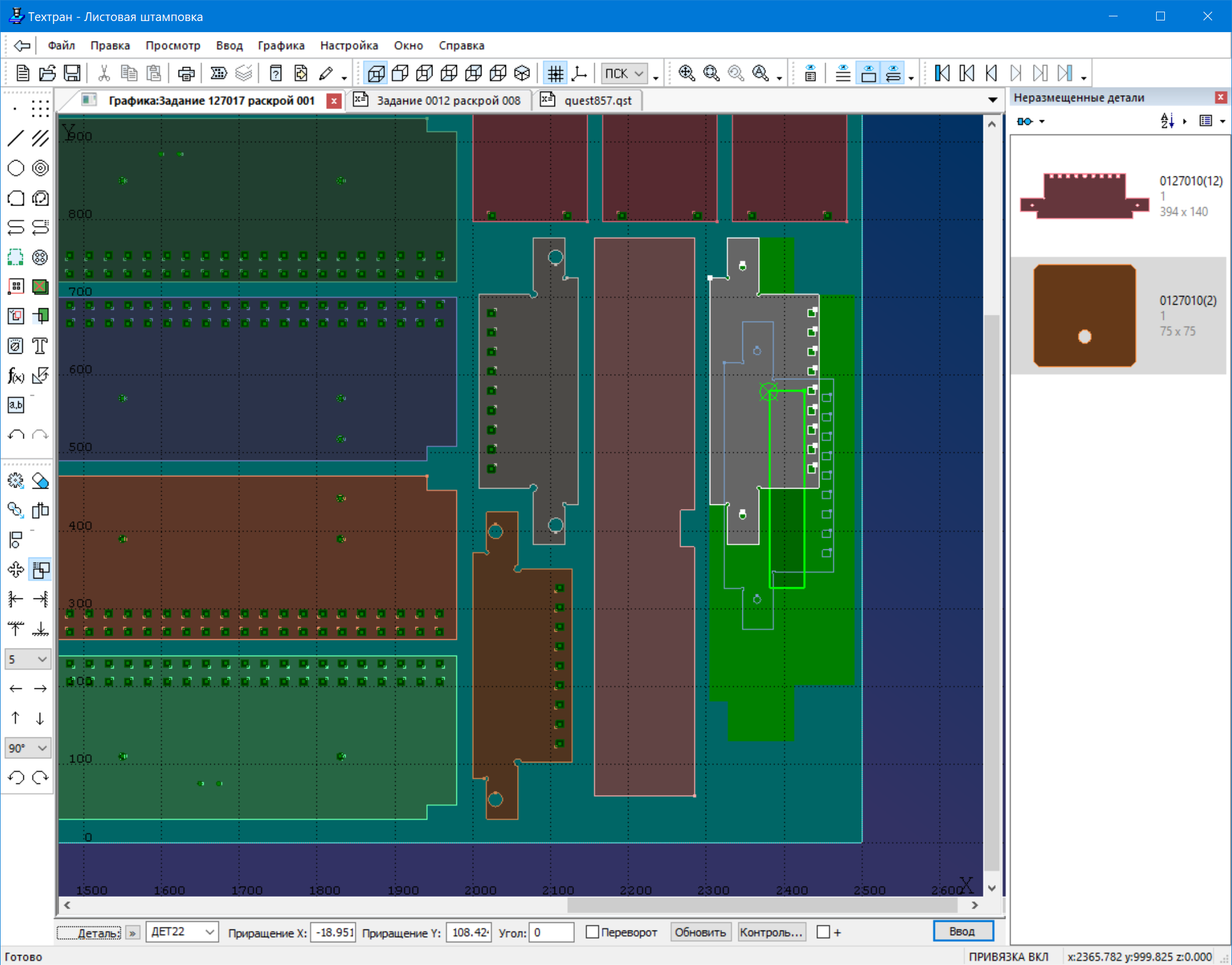

Задание на раскрой

Программа организует взаимодействие различных объектов, задействованных в процессе раскроя листового материала. Из деталей, которые необходимо изготовить, формируется задание на раскрой. Затем в задание на раскрой включаются листы для изготовления деталей. Программа обеспечивает возможность автоматического и ручного размещения деталей задания на раскрой на листах. При этом программа отслеживает количество неразмещенных деталей и возможность изготовления детали из выбранного листа.

Автоматическое размещение деталей на листе

В режиме автоматического размещения программа укладывает детали задания на листы оптимальным образом. Требующиеся дополнительные листы могут быть автоматически взяты со склада. Программа позволяет также автоматически разместить отобранные детали на конкретном листе. При этом выдерживаются заданные расстояния до края листа и между деталями. Стратегия автоматического размещения обеспечивает весьма высокий коэффициент использования материала. Пользователь имеет возможность подобрать оптимальное соотношение между качеством размещения деталей и временем расчета. При автоматическом размещении задается способ уплотнения деталей на листе, заполненном не целиком. Это влияет на форму и пропорции делового отхода с учетом специфики его дальнейшего использования. Управление выбором деталей для заполнения отверстий позволяет задействовать для размещения в пустотах внутри деталей более мелкие или более крупные детали или же вовсе не заполнять отверстия.

Ручное размещение деталей на листе

Предусмотрен ручной режим размещения деталей на листе. В этом режиме деталь выбирается из списка неразмещенных деталей задания на раскрой и укладывается на лист, а затем перемещается на свободное место средствами графического редактора. Имеются также средства точного контроля взаимного расположения объектов. Сочетание автоматического и ручного размещения деталей дает возможность выгодно использовать преимущества каждого режима для наиболее эффективной работы.

Контроль перемещения деталей

В режиме ручного размещения программа берет на себя ряд полезных функций. К их числу относятся различные способы перемещения деталей с соблюдением требуемых расстояний между деталями и между деталями и краем листа, а также возможность располагать детали вплотную друг к другу.

Строгий контроль перемещения деталей. Включение этой функции позволяет перемещать детали по листу на экране монитора, как реальные предметы, для которых другие детали и край листа являются непреодолимым препятствием.

Предупреждающий контроль перемещения деталей. При предупреждающем контроле перемещение деталей не ограничивается свободной областью листа. Однако при попадании в зону перекрытия с другими объектами происходит диагностирование недопустимого расположения путем изменения цвета перемещаемой детали.

Перемещение деталей до упора. Эта функция дает возможность прижать деталь вплотную к самому краю свободной области листа. Иными словами, при данной операции происходит перемещение детали в некотором направлении до тех пор, пока она не упрется в деталь или край листа.

Копирование деталей вплотную друг к другу. При копировании деталей в этом режиме автоматически определяется расстояние, на которое может быть перемещена деталь в заданном направлении, чтобы детали располагались вплотную друг к другу.

Совмещение сторон деталей позволяет сориентировать детали таким образом, чтобы совместить их выбранными сторонами.

Выравнивание деталей по прямой. Такая возможность полезна при расположении деталей под обработку сквозным резом.

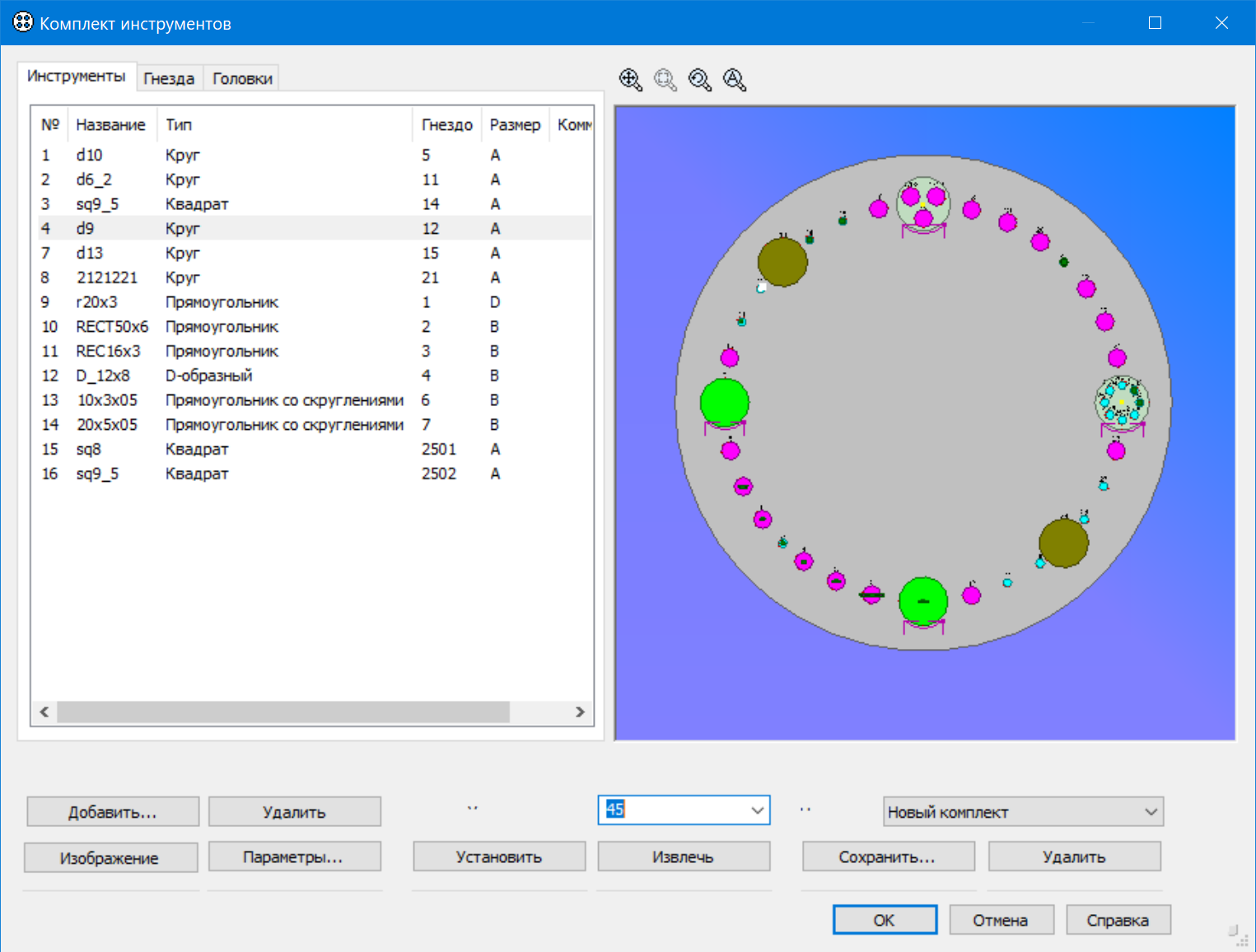

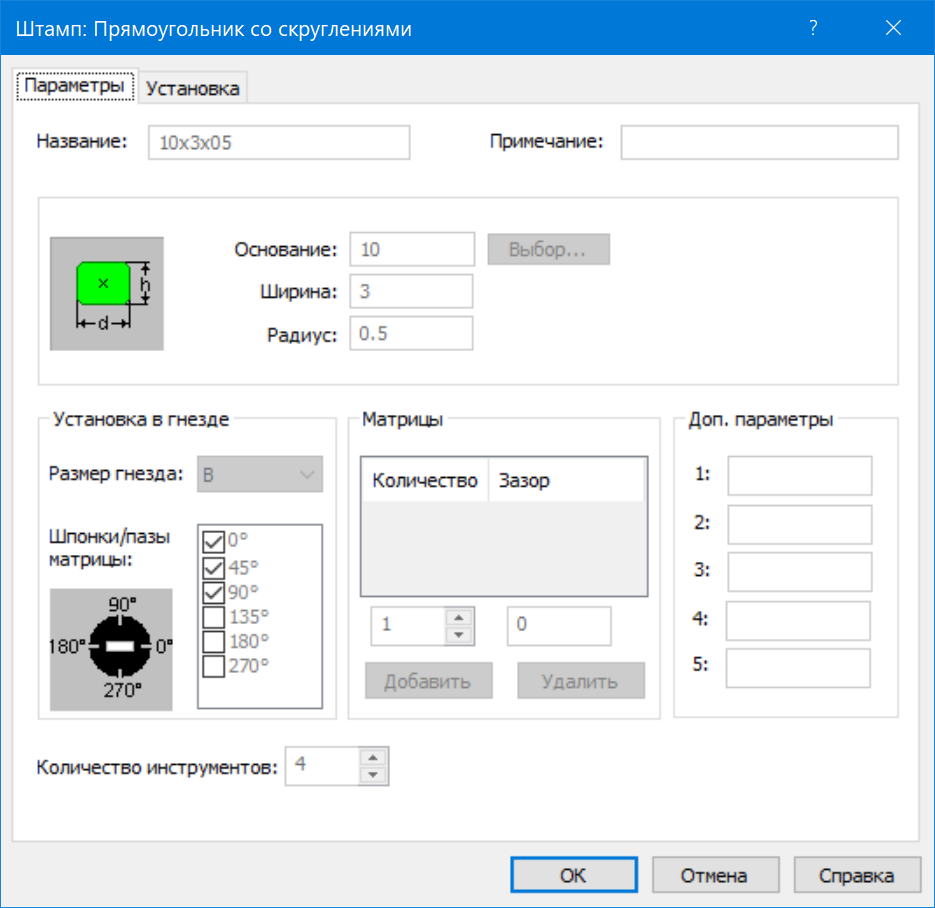

Инструменты

Предусматривается использование различных типов и форм инструмента. Стандартные инструменты могут иметь следующую форму: круг, квадрат, прямоугольник, прямоугольник со скруглениями, сектор, треугольник, многоугольник, овал, D-образный, DD-образный. Форма специального инструмента задается произвольным контуром. Комбинированный инструмент представляет собой несколько одинаковых инструментов, работающих одновременно. Параметры инструмента содержат сведения о различных вариантах установки инструмента, исходя из предусмотренных возможностей закрепления в гнезде револьверной головки и перечень зазоров матриц. Эти данные хранятся в базе данных и используются для контроля параметров установки инструмента в определенную револьверную головку, подтверждения наличия данного инструмента, подбора необходимого инструмента с учетом его положения на основе геометрии детали. Инструменты, установленные в определенные позиции револьверной головки, образуют комплект инструментов. Каждому инструменту комплекта соответствует единственное значение зазора матрицы, выбранное в соответствии с материалом и толщиной листа. Комплекты инструментов хранятся в базе данных. Для того чтобы сделать процесс подбора необходимого для обработки инструмента и его размещения в револьверной головке более наглядным предусмотрено как табличное, так и графическое отображение комплекта инструментов. Предусмотрены различные способы работы с комплектами инструментов. Инструменты могут быть назначены автоматически по геометрии детали и автоматически распределены по позициям револьверной головки. Возможен ручной выбор инструмента и его размещение в револьверной головке.

Программирование обработки

При штамповке наиболее целесообразно задавать обработку при построении детали. В программе реализованы следующие технологические переходы: пробивка, вырубка, дробление.

Пробивка. Одиночный удар инструмента. Используется как для обработки одиночных отверстий, так и для обработки групп отверстий одиночным или комбинированным инструментом. Пробивка в точке – одиночный удар в точке или ряд ударов, производимых в каждой точке массива точек. Контур инструмента располагается в заданной точке своим центром под заданным углом. Пробивка в точке контура – одиночный удар инструментом в точке контура. Местоположение инструмента в этом случае определяется его выравниванием относительно заданного сегмента. Положение инструмента характеризуется точкой привязки на сегменте (граничная точка или середина сегмента) и способом выравнивания инструмента (по краю, по центру, до упора). Пробивка контура – пробивает весь контур одним ударом, согласовывая положение инструмента с формой контура. Этот вариант подразумевает идентичность формы отверстия и формы инструмента. Местоположение инструмента определяется полностью автоматически.

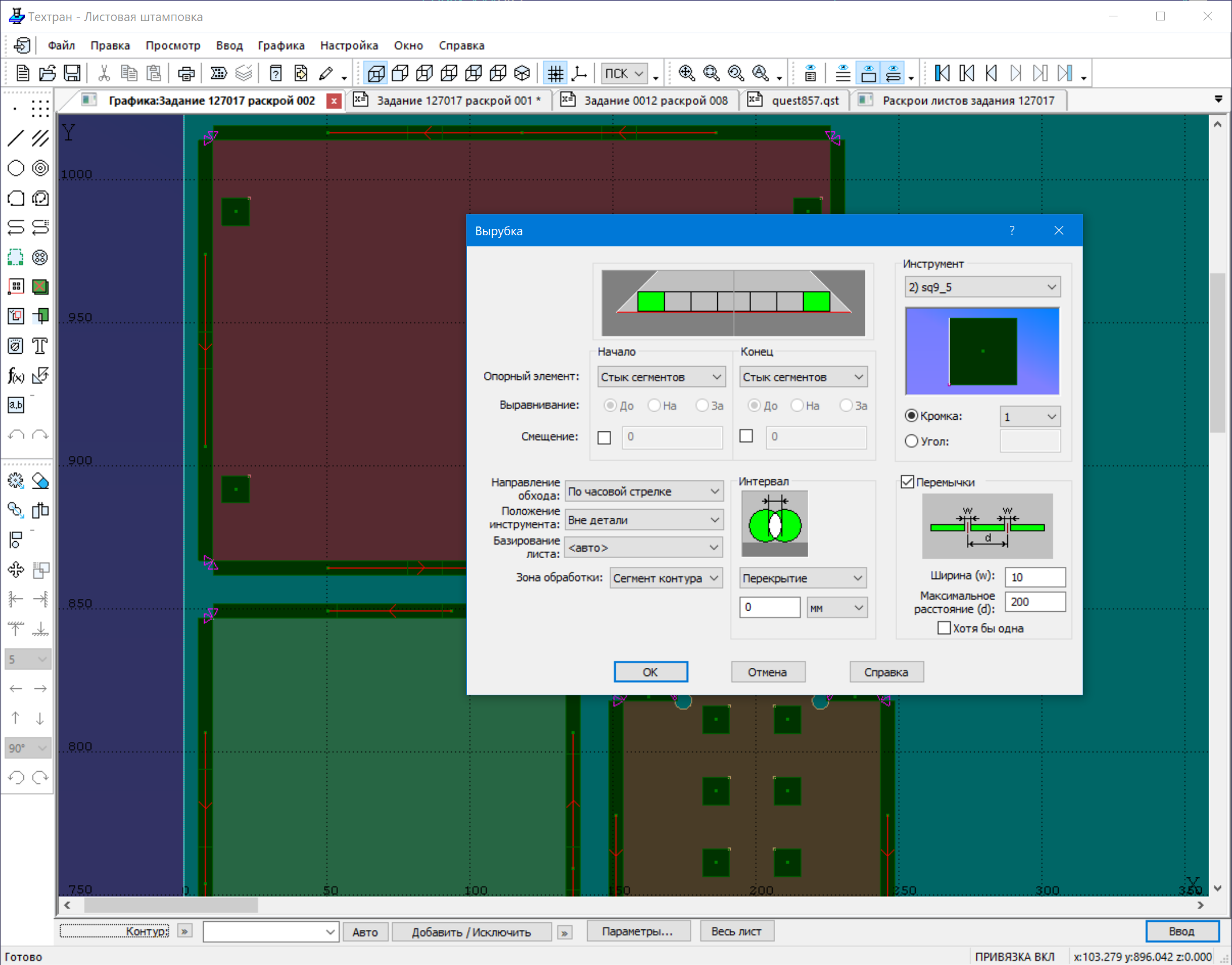

Вырубка. Серия ударов инструмента вдоль контура детали с заданным шагом. Может быть задана на сегменте контура, участке контура, контуре или на линейном участке. Вырубка сегмента контура: участок, подлежащий обработке, задается положением инструмента в начале и в конце вырубаемого участка. В качестве опорного элемента, определяющего местоположение инструмента, используется граница сегмента, стык сегмента со смежным сегментом, точка и прямая. Вырубка участка контура предполагает задание последовательности сегментов. Особенность заключается в том, что заданные параметры обработки будут действовать применительно ко всем сегментам. В качестве опорного элемент для начала и конца каждого сегмента может быть задана либо граница сегмента, либо стык сегментов. Вырубка контура предполагает вырубку всех сегментов контура. Единые параметры обработки применяются ко всем сегментам контура или массива контуров.

Дробление. Разрушение материала в заданной области квадратным, прямоугольным или круглым инструментом. Область, из которой удаляется материал, может быть прямоугольной, круглой или иметь форму сектора. Может применяться также для обработки фасок и треугольных выемок.

Перемычки. На контуре детали могут быть выделены непрорезаемые участки – перемычки. Перемычки расставляются автоматически либо равномерно по контуру детали, либо в углах. Предусмотрена также ручная расстановка перемычек в заданных точках.

Автоматическая штамповка. Автоматическая штамповка позволяет запрограммировать обработку всего листа или отдельных деталей автоматически. При автоматической штамповке происходит автоматический подбор инструментов для обработки и назначается местоположение пробивок, исходя из ряда предварительных требований. При задании обработки на детали в автоматическом режиме выделяются следующие элементы: отверстия, выемки и внешние границы. Обработка может охватывать как всю деталь, так и любой из перечисленных элементов в отдельности. Это позволяет сочетать автоматическую обработку одних элементов с ручной обработкой других элементов.

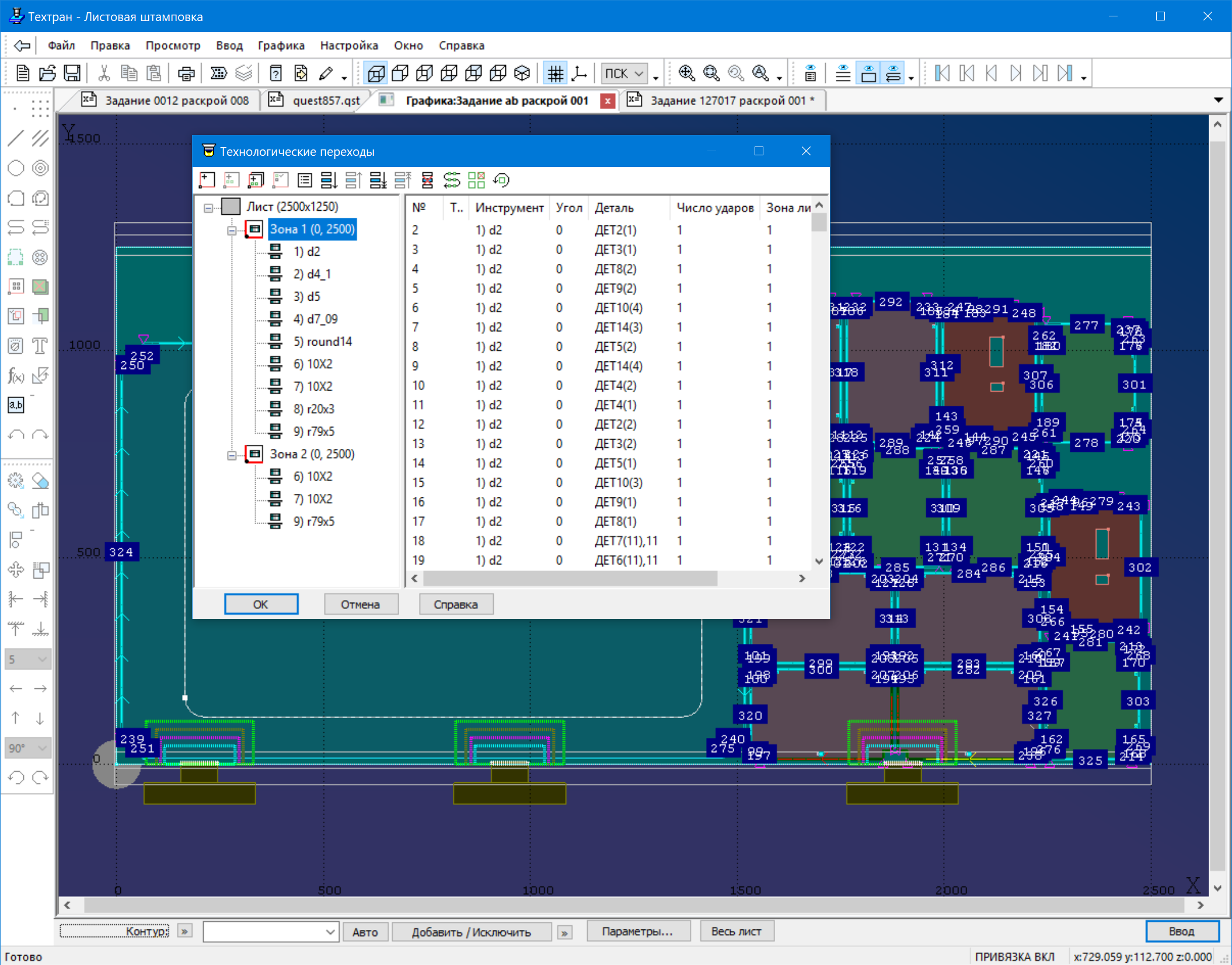

Порядок обработки (оптимизация). На этапе проектирования, прежде всего, определяется геометрия обработки, а порядок выполнения отдельных операций несущественен. Он может быть изменен в дальнейшем. Окончательный порядок обработки назначается после этапа проектирования перед получением управляющей программы. При задании порядка обработки действуют 3 уровня детализации: область обработки (лист/деталь), инструменты, переходы. Обработка ведется по инструментам. Сначала делает всю свою работу первый инструмент, затем второй, третий и т.д. Такой порядок может быть использован как по отношению ко всем деталям на листе, так и по отношению к каждой детали. Все инструменты от первого до последнего отрабатывают для каждой детали. Порядок, в котором работают инструменты, настраивается. Назначается общий порядок обхода геометрических элементов. Этот порядок может быть изменен для отдельных инструментов.

Обработка вручную. Для нестандартных случаев существует возможность построения траектории и задания технологических команд в явном виде.

Подпрограммы обеспечивают структурирование получаемой управляющей программы и позволяют уменьшить объём формируемого текста.

Разметка листа

При наличии на станке устройства разметки или специального режима разметки можно нанести на лист контуры разметки. Эти контуры могут храниться в базе данных вместе с деталью. В этом случае разметка оказывается размещенной на листе вместе с деталями. Для программирования работы блока разметки достаточно указать контуры разметки в нужной последовательности. Программа произведет все необходимые переключения и построит траекторию.

Использование делового отхода

Из неиспользованной части листа формируется деловой отход, который может быть помещен в базу данных для последующего использования.

Документирование

Программа формирует следующие выходные документы:

-

карту раскроя листа

-

спецификацию раскроя листа

-

спецификацию задания на раскрой

Как правило, конкретный вид выходных документов определяется традициями предприятия. Генератор отчетов, входящий в Техтран, имеет гибкий механизм настройки формата документов и объема выводимой информации.

Автоматическая генерация текста

В процессе построения геометрических объектов и проектирования раскроя листа происходит формирование текста программы на языке Техтран. Программа включает в себя всю последовательность произведенных действий и может быть использована при дальнейшей работе. Это позволяет гибко сочетать удобство диалогового режима с преимуществами текстового представления программы, к которым относятся:

- Использование ранее написанных программ и макросов, быстрая их модификация

- Параметризация для типовых деталей

- Использование условных операторов, циклов, арифметических выражений и функций

- Возможность отладки и исправления ошибок

Средства разработки и отладки программ

Система включает набор средств для работы с программой на языке Техтран:

Команды выполнения (выполнить оператор, перейти в макрос, выполнить программу до конца, до курсора и т.п.) позволяют выполнять и отлаживать программу на Техтране. Используя эти команды можно выполнить программу целиком или по частям, приостанавливая процесс для анализа результатов выполнения отдельных операторов.

Средства контроля выполнения дают возможность просматривать значения переменных, использовать графическое окно для визуального контроля объектов программы и просматривать диагностическую информацию, сформированную в ходе выполнения программы.

Получение управляющей программы

Постпроцессор, входящий в состав Техтрана, позволяет формировать управляющие программы для различных станков с ЧПУ (дыропробивные прессы) по программе обработки детали и данным об оборудовании, включенным в состав системы. Используя программу обработки детали, полученную для одного станка, можно получить УП для любого другого станка из списка оборудования.

Настройка на конкретное оборудование с ЧПУ

Техтран обеспечивает возможность настройки на конкретное оборудование с ЧПУ. Для описания оборудования требуется заполнить паспорт станка и создать модуль станка на специальном языке Техпост. Такой механизм позволяет пользователям самостоятельно учитывать особенности формирования УП, разрабатывая собственные модули на основе уже имеющихся.