☎ +7 (812) 321-00-55 доб. 237, 248

Техтран - Листовая штамповка

В мелкосерийном производстве все более широкое применение находят дыропробивные прессы с числовым программным управлением и комбинированные машины, сочетающие пробивку и лазерную резку. Использование таких машин позволяет без ущерба для качества существенно снизить затраты на изготовление тонколистовых деталей. Применение комбинированных машин оправдано в тех случаях, когда требуется обрабатывать детали, сочетающие типовые элементы со сложными контурами. Для решения таких задач предназначена новая программа Техтран Листовая штамповка.

Эта программа дополняет возможности Техтрана в области раскроя листового материала. От своей предшественницы – программы Техтран® Раскрой листового материала – она унаследовала «инфраструктуру»: учет и организацию взаимодействия листов и деталей. Однако в части технологии штамповка своеобразна и стоит особняком по отношению к другим видам листовой обработки.

База данных

Программа объединяет с базой данных традиционные для Техтрана средства программирования обработки. На базу возлагается не только задача управления различными данными, но и управление работой системы в целом, поскольку объектами базы являются и программы раскроя листов.

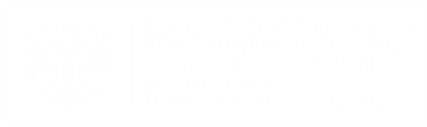

Рис. 1. Схема работы программы

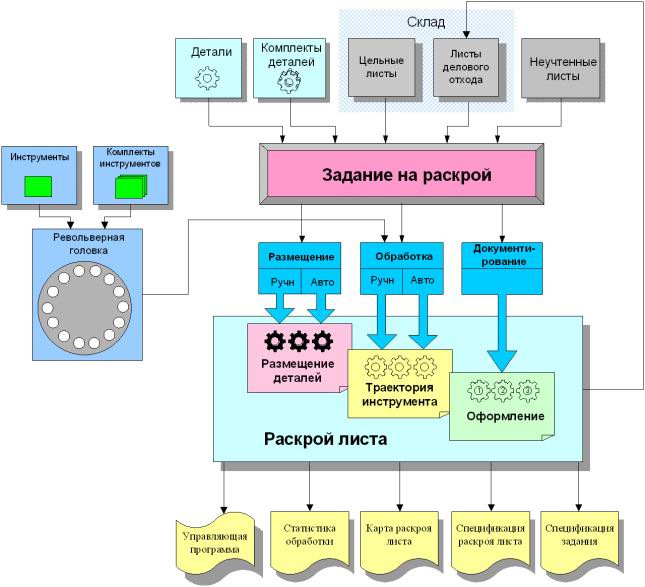

Программа организует взаимодействие различных объектов, участвующих в процессе раскроя листового материала (рис. 1). Из деталей, которые необходимо изготовить, формируется задание на раскрой. Затем в это задание включаются листы для изготовления деталей. Программа поддерживает автоматическое и ручное размещение на листах деталей задания на раскрой (рис. 2). При этом отслеживается количество неразмещенных деталей и возможность изготовления детали из выбранного листа.

Рис. 2. Раскрой листа

Штампы

Форма штампа. Инструменты, используемые при штамповке, имеют разнообразную форму. При необходимости форма штампа может быть задана произвольным контуром, но в большинстве случаев достаточно набора стандартных типов: круг, квадрат, прямоугольник, банан и т.п. Набор параметров, определяющих геометрию типовых инструментов, задается непосредственно при описании инструмента и сохраняется при дальнейшей работе для просмотра и редактирования.

Закрепление в револьверной головке. При штамповке инструменты более чем в других видах обработки зависимы от конфигурации револьверной головки, в которой они устанавливаются. По этой причине для удобства механизм работы с инструментами совмещен с управлением револьверной головкой.

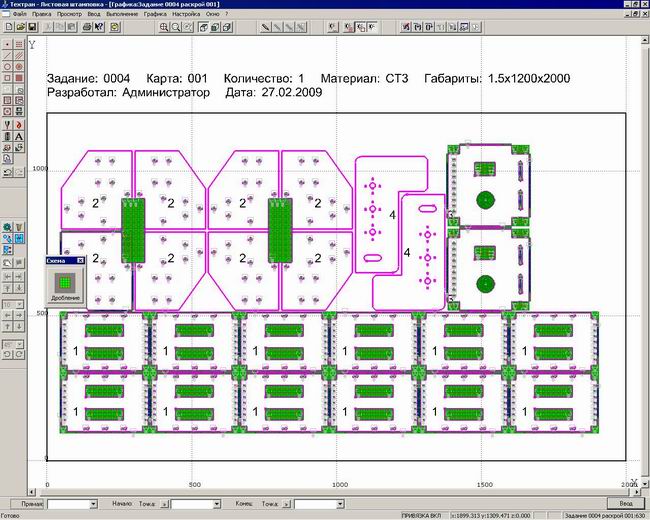

Поскольку геометрия детали, получающейся при штамповке, определяется формой штампа (а не алгоритмом перемещения инструмента вдоль контура), для изготовления детали сложной формы может потребоваться достаточно большое число инструментов. Причем в различных гнездах могут оказаться одинаковые инструменты, установленные под разным углом. Все это порождает необходимость тщательного подбора позиции для инструмента с учетом его формы и размера. Совмещение таблицы инструментов с изображением револьверной головки упрощает выбор нужного гнезда при установке инструмента (рис. 3).

Рис. 3. Формирование комплекта инструментов

Вместе со списком инструментов в диалоговом окне Инструменты отображается револьверная головка. Каждый инструмент отрисовывается в своем гнезде. При установке инструмента недостаточно проверить соответствие размеров гнезда и крепления инструмента. Инструмент может иметь достаточно крупные габариты, перекрывая несколько соседних гнезд и делая их недоступными для установки других инструментов. В графическом поле хорошо видны позиции, в которых инструменты могут задевать, а тем более перекрывать друг друга.

Комплекты инструментов. Инструменты, распределенные по гнездам револьверной головки, образуют комплект инструментов. Инструменты для комплекта могут создаваться непосредственно в программе или выбираться из базы данных. Кроме того, программа может формировать комплект в режиме автоматической обработки. В этом режиме по заданному набору деталей она подбирает наиболее подходящие инструменты из базы данных. Готовый комплект может быть сохранен и использован в качестве исходного набора инструментов при проектировании другой программы. Применение готовых комплектов представляется наиболее удобным как с точки зрения проектирования, так и для переналадки станка.

База данных. Если для проектирования обработки наиболее важны геометрические характеристики инструмента, то на практике существенно еще и реальное наличие и состояние того или иного инструмента или оснастки. В базе данных хранятся не только параметры инструмента, но и информация о количестве матриц и пуансонов для каждого инструмента. При установке инструмента в гнездо револьверной головки на этапе проектирования обработки будет понятно, возможно ли использование этого инструмента в запрашиваемом количестве. Ведь если инструмент работает под разными углами, а посадочное место не имеет возможности поворота, потребуется несколько одинаковых инструментов, соответствующим образом установленных в различные гнезда. А если окажется, что в необходимом количестве инструментов нет, возможно, понадобится перераспределять инструменты в револьверной головке (чтобы освободить индексную позицию) или использовать другой инструмент. Для учета износа инструментов подсчитывается и сохраняется в базе данных количество ударов, сделанных каждым из них.

Обработка

В управляющих программах штамповки традиционно активно используются станочные циклы для выполнения базовых комплексных операций. Это находит отражение в организации процесса проектирования обработки. Выделяются три основные группы переходов: пробивка, вырубка и дробление. Это позволяет построить модель обработки таким образом, чтобы максимально использовать возможности системы ЧПУ.

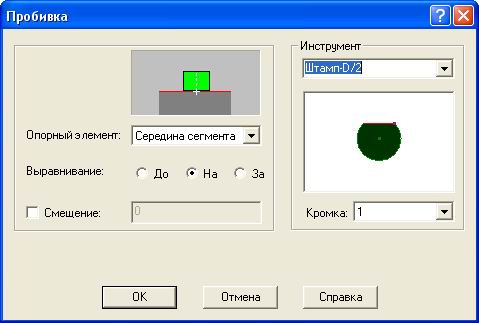

Рис. 4. Пробивка

Пробивка – это обработка одиночными ударами инструмента. Применяется прежде всего для получения отверстий, имеющих форму инструмента. В простейшем случае, при пробивке в точке, инструмент располагается своим центром в заданной точке под заданным углом. Другой способ задания обработки, пробивка контура, позволяет подобрать положение инструмента по форме контура отверстия. Пробивка может быть привязана и к сегменту контура детали. В этом случае положение инструмента определяется путем его выравнивания относительно середины или концов сегмента (рис. 4).

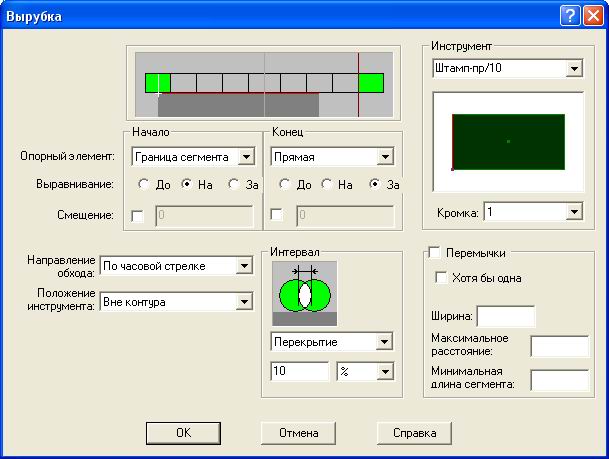

Рис. 5. Вырубка

Вырубка – это последовательная серия ударов инструментом вдоль некоторой направляющей с определенным интервалом. При этом, чтобы избежать выпадения материала, в снимаемой полосе оставляются перемычки. В некоторых случаях можно задать вырубку всей детали целиком за один переход, – но далеко не всегда. Сложность связана с тем, что зона вырубки для каждого сегмента контура ограничена теми или иными условиями, так что единый критерий подобрать затруднительно: где-то понадобится отступить от края, где-то нужно будет вписать инструмент в стык сегментов, а в каком-то случае выйти за пределы детали. Поэтому зачастую проще программировать обработку детали по отдельным сегментам.

Чтобы задать местоположение первого или последнего удара, не обязательно производить дополнительные геометрические построения. В большинстве случаев положение инструмента привязывается к существующим элементам контура (рис. 5). Важно отметить, что инструмент может привязываться к этим элементам не только своим центром, но и выравниваться одной из сторон. Это, в частности, снимает проблему с нахождением граничного положения инструмента при вырубке сегмента, который образует с соседним острый угол (рис. 6).

Рис. 6. Выравнивание по стыку сегментов

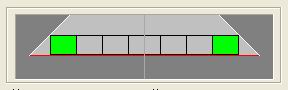

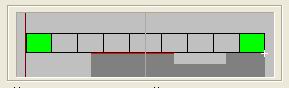

Рис. 7. Вырубка по прямой

Существует возможность обработки в одном переходе нескольких смежных сегментов. Другой вариант – вырубить одним проходом сразу несколько сегментов контура детали, расположенных на одной прямой, с пропуском выемок. Вырубаемая полоса может пройти по касательной сразу к нескольким деталям. В качестве объектов, задающих ограничение полосы ударов, могут браться не только элементы обрабатываемых деталей, но и края листа или другие детали (рис. 7).

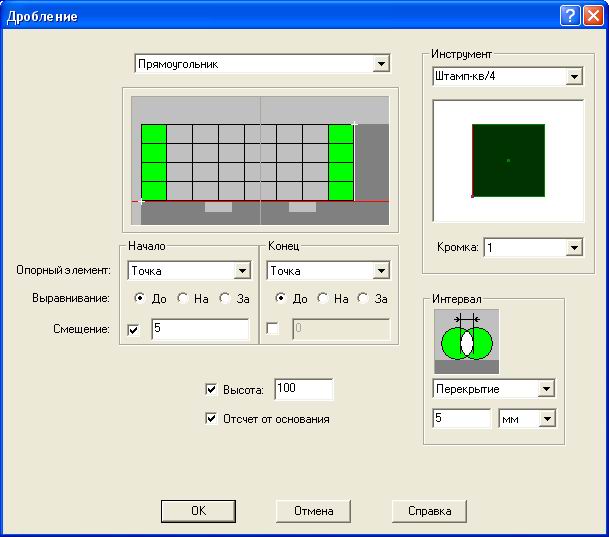

Дробление – это разрушение материала в заданной области квадратным, прямоугольным или круглым инструментом. Область, из которой удаляется материал, может быть прямоугольной, круглой или иметь форму сектора (рис. 8). С помощью дробления можно обработать также фаски и треугольные выемки.

Рис. 8. Дробление

Выбор инструмента. Работа с инструментом при проектировании переходов штамповки предельно проста: достаточно выбрать инструмент и указать кромку в тех случаях, когда инструмент имеет возможность поворачиваться в гнезде. Для удобства выбора в каждом диалоговом окне параметров перехода предусмотрено графическое поле, где можно просматривать имеющиеся инструменты. В этом поле можно указать рабочую кромку (рис. 4).

Перемычки для сохранения целостности листа в процессе обработки расставляются как автоматически, так и вручную. Процедура автоматической расстановки перемычек входит в схему вырубки. Их местоположение внутри полосы удаляемого материала подбирается с учетом ширины самой перемычки и других параметров перехода. Кроме того, предусмотрена ручная расстановка перемычек в явно указанных местах. Эти места могут быть отмечены заранее и храниться вместе с деталью в базе данных или же определяться по мере надобности в процессе проектирования обработки деталей на листе.

Автоматическая штамповка позволяет запрограммировать обработку всего листа или отдельных деталей автоматически. При автоматической штамповке происходит автоматический подбор инструментов для обработки и назначается местоположение пробивок, исходя из ряда предварительных требований.

Редактирование параметров перехода. Исходные параметры выполненных переходов сохраняются и могут быть использованы для дальнейшей работы. Параметры можно просматривать в диалоговом окне перехода. Кроме того, возможно изменение значений параметров, назначение другого инструмента, изменение способа выравнивания границ, расстановки перемычек и т.п.

Порядок обработки

По сравнению с видами обработки, использующими только круглый инструмент, в штамповке требуются расширенные механизмы согласования геометрических данных с геометрией инструмента. С другой стороны, качество получаемой поверхности детали при штамповке никак не зависит от непрерывности траектории инструмента, не требуется задавать подходы к детали и отходы от нее и т.д. Все это порождает свою специфику технологического проектирования.

В частности, окончательная последовательность ударов может быть изменена (оптимизирована) по сравнению с исходной, заданной на стадии проектирования. Возможность назначить другой порядок следования ударов становится особенно полезной, если размещаемые на листе детали хранятся в базе данных вместе с обработкой. Эффективность такого метода работы очевидна: для каждой детали достаточно запрограммировать обработку один раз и сохранить ее в базе данных, а затем включать в различные раскрои вместе с геометрией без необходимости повторять процесс обработки снова и снова. При таком подходе нужно всего лишь иметь возможность управлять окончательной последовательностью ударов, когда обработка спроектирована для всех деталей листа.

Для управления порядком выполнения переходов вводится несколько уровней настройки – от более общей до более точной: области обработки (Весь лист/Детали), инструменты, переходы. Обработка ведется по инструментам. Сначала всю свою работу делает первый инструмент, затем второй, третий и т.д. Такой порядок может быть использован как по отношению ко всем деталям на листе, так и по отношению к каждой детали. Все инструменты от первого до последнего отрабатывают для каждой детали. Порядок, в котором работают инструменты, настраивается. Назначается общий порядок обхода геометрических элементов, для отдельных инструментов он может быть изменен.

Для разработчиков программы Техтран Листовая штамповка было важно сочетать введение сложных механизмов взаимодействия различных частей системы, продиктованное требованиями решаемой задачи, с простотой и удобством работы. И бывалые пользователи Техтрана, безусловно, обратят внимание на появление новых «рычагов управления», отсутствовавших в более ранних версиях программ семейства Техтран (таких, например, как работа со списком переходов).