☎ +7 (812) 321-00-55 доб. 237, 248

Техтран – сверление трубных досок

Техтран c самого начала задумывался как универсальная система, ориентированная на широкий круг задач. За свою уже тридцатилетнюю историю он вобрал в себя самые разнообразные механизмы, которые позволяют подобрать решение подчас для достаточно специфических условий производства. К таким задачам можно отнести технологию сверления трубных досок, отличающуюся повышенной трудоемкостью – как проектирования, так и изготовления – в связи с очень большим количеством отверстий, которые требуется обработать. Для сверления трубных досок используется специальное оборудование, но даже дорогостоящие CAM-системы, приобретаемые вместе с таким оборудованием, не всегда в состоянии предложить приемлемое решение и избавить технолога от тяжелой рутинной работы. В этой статье мы расскажем о методике проектирования управляющих программ (УП) для изготовления трубных досок с помощью Техтрана.

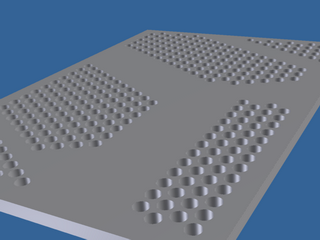

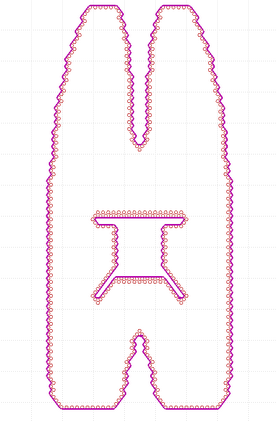

Специфика трубных досок Трубные доски являются частью конденсатора, который входит в состав энергетического паротурбинного агрегата. Конденсатор служит для охлаждения и конденсирования отработанного пара. В отверстиях между двумя трубными досками укреплено множество трубок. Размеры такого конденсатора зависят от мощности турбины, количество трубок варьируется от нескольких сотен до нескольких десятков тысяч. Обе трубные доски для определенного конденсатора имеют одинаковые массивы отверстий. Эти массивы (за редким исключением) упорядочены и в зависимости от конструкторских замыслов могут принимать самые причудливые формы (рис. 1).

Рис. 1. Области, заполняемые отверстиями

Первоначально обработка таких деталей производилась на универсальных станках и отличалась большой трудоемкостью – до сотен часов. С появлением станков с ЧПУ – фрезерных, сверлильных или расточных с одним шпинделем – время обработки сократилось, но незначительно. Качественным прорывом стало внедрение многошпиндельных станков с ЧПУ. Обработка на таких станках ведется одновременно несколькими шпинделями, которые объединены в блок. Обычно шпиндели расположены в ряд и раздвигаются на одинаковое расстояние, кратное шагу отверстий. Блок шпинделей перемещается по массиву отверстий, и в определенных положениях требуемые шпиндели включаются или отключаются. Разработка управляющих программ для многошпиндельных станков превратилась в серьезную проблему. Если для станков с единственным шпинделем подготовку УП можно автоматизировать, то для многошпиндельных… расстеленный на столе чертеж, линейка с отмеченными на ней шпинделями и человек, записывающий информацию и отмечающий уже обработанные точки. На разработку программы для сверления пяти-восьми тысяч отверстий уходило несколько дней, при этом не исключались простые человеческие ошибки и опечатки. Для комплексного решения проблемы надо решить несколько задач:

- Передача информации из чертежа: создание полного массива точек, если он обозначен у конструктора только границами.

- Анализ и исправление неточностей в данных из чертежа, если таковые имеются.

- Работа сразу со всеми массивами отверстий, связанными единой сеткой, а не с каждым изолированным отверстием в отдельности.

- Возможность получения УП для различных типов станков:

- а) одношпиндельных;

- б) многошпиндельных с различным количеством шпинделей;

- в) многошпиндельных с управляемыми шпинделями;

- г) многошпиндельных с постоянно вращающимися шпинделями.

- Возможность исключения из работы некоторых шпинделей – по необходимости или из-за их неисправности (такое тоже возможно).

- Анализ всех возможных вариантов обработки по нескольким критериям (длине пути блока, загруженности шпинделей и т.д.) для последующего выбора варианта, оптимального для данного случая.

- Расчет траектории из выбранного варианта.

- Доступное и понятное отображение полученной траектории для визуального контроля.

- Получение УП и цеховой документации со всеми отчетами.

Надо отметить, что подобные задачи не очень распространены – соответственно, и немногим разработчикам программного обеспечения приходилось заниматься этими проблемами. А такое положение вещей не лучшим образом сказывалось на качестве программных продуктов.

Подготовка геометрической модели

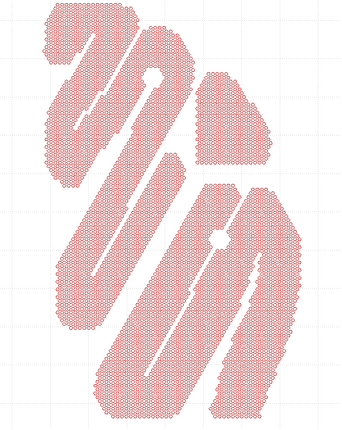

Исходные геометрические данные для сверления трубной доски – окружности, обозначающие отверстия, количество которых может быть чрезвычайно большим. Их расположение должно иметь регулярную структуру (центры отверстий совпадают с узлами прямоугольной сетки). Это продиктовано в первую очередь особенностью обработки отверстий при помощи блока шпинделей. Ведь блок сможет вписаться только в те отверстия, которые соответствуют его конфигурации. А расстояния между соседними шпинделями одинаковы для всех шпинделей. Передача данных из системы проектирования в систему подготовки управляющих программ всегда связана с одной и той же проблемой. Конструктору достаточно получить на чертеже видимость требуемой картины, а станок работает с точными данными. Привычная ситуация: при внимательном рассмотрении полученного чертежа участки не стыкуются, накладываются друг на друга, имеют разрывы и т.п. При копировании на чертеже большого числа окружностей велика вероятность появления различных малозаметных отклонений отдельных групп окружностей от узлов сетки. Для трубной доски в целом это, может быть, и не принципиально, но для обработки такие координаты уже не годятся. Таким образом, возникает задача скорректировать исходные данные о местоположении отверстий. Координаты должны быть приведены к узлам сетки. Вместе с тем нужно построить и те отверстия, которые подразумевались, но не были построены. Сложившаяся практика представления трубных досок на чертеже такова, что окружностями намечают только границы областей сплошного заполнения (рис. 2). Остальные окружности на чертеже могут отсутствовать, их необходимо восстановить.

Рис. 2. В таком виде область сверления представлена на чертеже

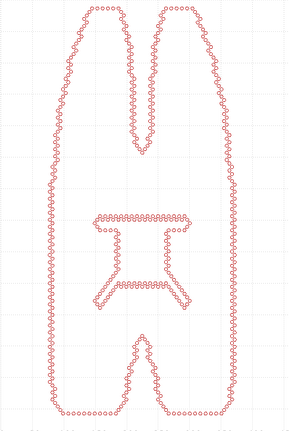

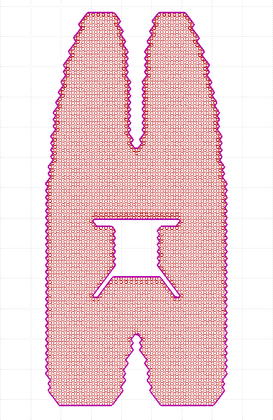

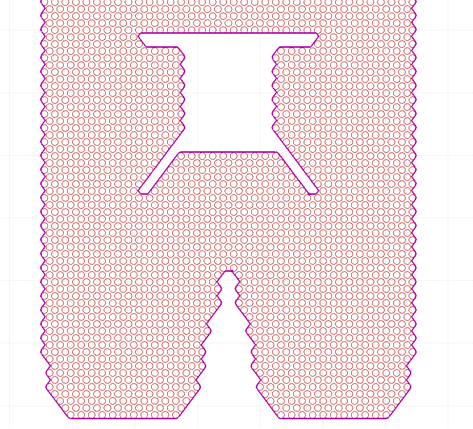

Идея решения Исходные данные: чертеж, на котором окружностями обозначены области заполнения отверстиями. Программа должна автоматически выполнить следующее: 1) очертить границы этих областей (рис. 3). 2) заново произвести точное заполнение области отверстиями (рис. 4). На выходе – массив точек сверления, которые уже точно привязаны к узлам прямоугольной сетки. Можно переходить к следующему этапу – проектированию обработки.

Рис. 3. Построение границы области

Рис. 4. Заполнение области отверстиями

Заметим, что когда перед глазами в графическом окне представлены оба массива – исходный и скорректированный, – легко обнаруживаются изъяны чертежа. Зрительно старые и новые окружности должны совпасть. Если имеются различия, это хорошо заметно. Не исключено, что после такой проверки чертеж потребуется отослать обратно в конструкторский отдел для работы над ошибками.

Управление оптимизацией обработки Итак, с местоположением отверстий мы разобрались: они выстроены так, что их можно обработать блоком шпинделей. Осталось найти решение. Очевидно, что оно, мягко говоря, не единственное. Многообразие вариантов определяется возможностью по-разному выбирать положение блока для сверления, использовать при каждом сверлении произвольную группу шпинделей, выбирать расстояние между шпинделями и т.д. Остановимся более подробно на этих параметрах управления стратегией движения блока при обработке массива отверстий.

Расстояние между шпинделями (кратность шага). Расстояние между соседними шпинделями в блоке не может быть произвольным. Оно должно быть кратно шагу прямоугольной сетки, определяющей положение отверстий. Если кратность равна 1, расстояние между соседними шпинделями равно шагу сетки; если равна 2, расстояние равно двум шагам сетки и т.д. Количество вариантов ограничено размерами блока, которые заносятся в паспорт станка и контролируются. Для разных межшпиндельных расстояний траектория получится разной. Удачный выбор расстояния для определенной формы области заполнения отверстиями может дать хорошие показатели равномерности загрузки шпинделей в блоке.

Сторона, с которой начинается движение, может существенно сказаться на результате при «неправильной» форме области сверления. Например, если начинать обработку рядов с той стороны, где отверстия заполняют область более плотно, программа сможет компенсировать неравномерность загрузки шпинделей на оставшихся одиночных отверстиях.

Поворот листа. Для сверления отверстий одиночным инструментом изменение ориентации листа повлияет только на координаты и никак не скажется на «стоимости» решения. Однако для блока взаимосвязанных шпинделей дело обстоит совершенно иначе. Если повернуть лист на 90 градусов, горизонтальные ряды отверстий, вдоль которых движется блок, превратятся в вертикальные, а значит для блока мы получим совершенно другую конфигурацию исходных данных и, стало быть, другие характеристики обработки.

Схема перемещения. Блок может двигаться по рядам отверстий с чередованием направлений или же без него. Двигаясь зигзагами, можно сэкономить на холостых перемещениях, однако не удастся выгодно учесть геометрические особенности области отверстий, начиная обработку с определенной стороны.

Количество рядов, обрабатываемых за один проход. За один горизонтальный проход блок может сверлить не один ряд отверстий, а сразу два. Это тем более имеет смысл, если смежные ряды расположены со смещением на половину шага и обход отверстий не нарушит поступательного движения блока. В итоге: оптимальные перемещения и большее количество вариантов выбора следующей точки сверления, что должно благотворно сказаться на результатах.

Поле выхода блока за пределы области обработки. Обрабатывая крайние отверстия ряда, можно разрешить блоку выходить за пределы области отверстий. В этом случае часть шпинделей не будет принимать участия в обработке, зато можно дать возможность поработать тем шпинделям, которые менее всего использовались. Другими словами, можно обеспечить более равномерную загрузку, если позволить программе при выборе наилучшего положения блока рассматривать варианты с выходом блока за рамки области обработки. Опасность кроется в том, что область перемещения блока над листом имеет ограничения для конкретного оборудования. Поэтому полезно иметь возможность явно задавать величину его максимально допустимого отклонения.

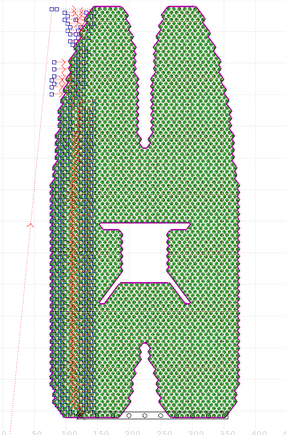

Рис. 5. Траектория блока шпинделей

Подбор наилучшего решения

Итак, в нашем распоряжении имеется средство задать некоторый набор управляющих параметров и получить в рамках заданных условий оптимальное решение в виде траектории перемещения блока и последовательности включения шпинделей в каждой точке. Другой набор исходных управляющих параметров даст другую траекторию и другую обработку. Возникает следующая задача: выявить такой набор управляющих параметров, который обеспечит наиболее приемлемое решение. Особенность в том, что критериев оценки качества того или иного варианта обработки несколько: количество сверлений, длина траектории, равномерность загруженности шпинделей. В таком случае удачный выбор невозможно сделать полностью автоматически. В идеале технолог должен сам выбирать наиболее подходящую обработку, имея возможность сравнить разные варианты. Поэтому Техтран не пытается заниматься подбором управляющих параметров, давая возможность получить несколько решений.

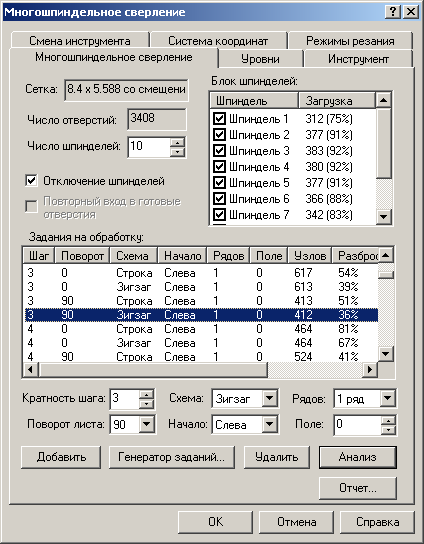

Рис. 6. Выбор оптимального решения

Технологу предлагается сформировать некоторое количество заданий на обработку с различным набором параметров, а затем сравнить результаты по определенным критериям, чтобы выбрать наиболее подходящий вариант, по которому в конечном итоге будет построена траектория и получена управляющая программа (рис. 5). Параметры задания на обработку и результаты его выполнения представляются в виде таблицы (рис. 6). Генератор заданий предназначен для автоматического формирования всех возможных вариантов заданий на обработку в определенных пределах. Для каждого параметра указывается диапазон интересующих значений. Генератор заносит в таблицу все возможные сочетания. Участие технолога в формировании заданий дает возможность направить потенциально бесконечный процесс в нужную сторону. Не производя никаких дополнительных построений, а только подбирая параметры, можно сразу оценить все нужные характеристики обработки по той или иной схеме. Вот эти характеристики.

Количество узлов траектории показывает, сколько раз блок остановится, чтобы произвести сверление. Вариант с наименьшим числом узлов будет отработан быстрее. В нем для каждой точки траектории в среднем участвует больше шпинделей. Если узлов больше, значит, часть шпинделей простаивает.

Длина траектории. Для сверления это фактически длина холостых перемещений блока между положениями, в которых происходит обработка отверстий. Существенность этой величины определяется тем, насколько быстро станок отрабатывает перемещения от точки к точке. Обычно главные временные затраты приходятся на сверление, поэтому в данном случае длина траектории не является определяющей.

Загруженность шпинделей. Равномерная загруженность шпинделей при обработке позволяет достичь равномерности износа инструмента. Загруженность шпинделя – это число сверлений данным шпинделем по отношению ко всем включениям блока. Этот показатель стремится к некоторому среднему значению, если все инструменты задействованы примерно одинаково. В этом случае разброс величин загруженности стремится к нулю. Таким образом, очевидно, что большие значения разброса свидетельствуют о неравномерной загрузке шпинделей. Мы рассказали о комплексной методике проектирования УП для сверления трубных досок, предлагаемой Техтраном. С использованием описанной методики время на получение управляющих программ сократилось до нескольких часов. Равномерная загрузка шпинделей позволила уменьшить время переналадки, сокращение количества сверлений – сократить время обработки. Задача решена: больше автоматизации – больше рутинной работы перекладывается с технолога на компьютер.