☎ +7 (812) 321-00-55 доб. 237, 248

Нарезание крупных резьб

Семейство современных CAM-систем Техтран не нуждается в специальном представлении: пользователи по достоинству оценили его преимущества. Популярность этого программного обеспечения в немалой степени обусловлена стремлением разработчиков сделать максимально простым решение наиболее трудоемких задач технологического проектирования.

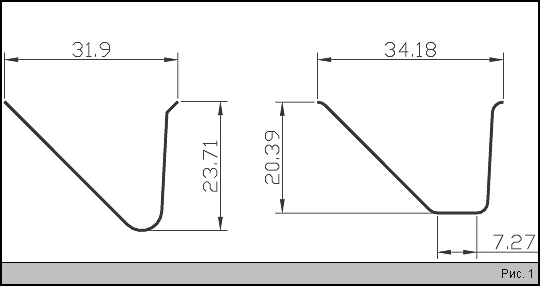

Одной из таких задач, значительно усложняющих подготовку управляющих программ, является нарезание крупных резьб, к которым относятся трапецеидальные и упорные резьбы с большим шагом, нарезка червяков, шнеков, а также используемых в грузоподъемных механизмах барабанов под трос. Поскольку в этих случаях профиль резьбовой поверхности, как правило, отличается от стандартной резьбы, его следует описывать как отдельный элемент чертежа. Для таких резьб невозможно использовать стандартные встроенные циклы УЧПУ, рассчитанные на нарезание в первую очередь крепежных резьб со стандартным профилем: вместо короткого стандартного цикла в управляющей программе приходится задавать большое количество однопроходных циклов. В подобных случаях обычно используется несколько инструментов (черновые и чистовые резцы различных профилей) для последовательной обработки заданного профиля по слоям. Чтобы сократить машинное время, которое обычно очень и очень велико, крайне желательно учитывать при этом результаты обработки предыдущим резцом. Следует учесть, что при нарезании червяков, шнеков и барабанов приходится врезаться резцом прямо в материал. Кроме того, вне зависимости от шага нарезаемой резьбы, который может быть и переменным, профиль всегда остается постоянным. Таким образом, требуется обработать произвольный профиль произвольным же резцом по слоям, учитывая при этом, какой материал удалять – сплошной либо оставшийся от обработки предыдущим резцом. Поясним на примере. Дано: специальная упорная резьба, глубина профиля 24 мм, ширина профиля поверху – 30 мм, на дне – радиус 4 мм, черновая обработка осуществляется слоями по 0,1 мм. Для черновой обработки используются канавочный резец шириной 10 мм и радиусный резец радиусом 3 мм, для чистовой обработки – другой радиусный резец радиусом 3 мм. Возможны и другие профили (рис. 1).

Технология обработки может быть следующей:

- пока возможно, производим обработку канавочным резцом шириной 10 мм, оставляя припуск на чистовую обработку;

- затем добираем радиусным резцом, вновь оставляя припуск на чистовую обработку;

- чистовая обработка всего профиля третьим резцом.

Для решения этой и подобных задач в системе подготовки управляющих программ Техтран/Токарная обработка были разработаны дополнительные технологические переходы «Винтовой паз» и «Цепочка винтовых пазов». Введем некоторые термины и определения:

- контур профиля винтового паза – профиль обрабатываемой резьбовой поверхности;

- винтовой паз – результат обработки цилиндрической или конической резьбовой поверхности, описываемой контуром профиля винтового паза;

- цепочка винтовых пазов – контур профиля винтового паза идет по нескольким примыкающим друг к другу цилиндрическим или коническим поверхностям, которые описываются отдельно, при этом профиль всегда остается постоянным.

Укрупненная схема работы Техтрана выглядит следующим образом:

- Контур профиля винтового паза строится в любом месте как незамкнутый контур. Его начало при обработке переносится системой в точку начала резьбы с учетом пути разгона.

- Для цепочки винтовых пазов строится контур с шагом резьбы на каждом участке.

- Для винтового паза задаются начальная и конечная точки резьбы.

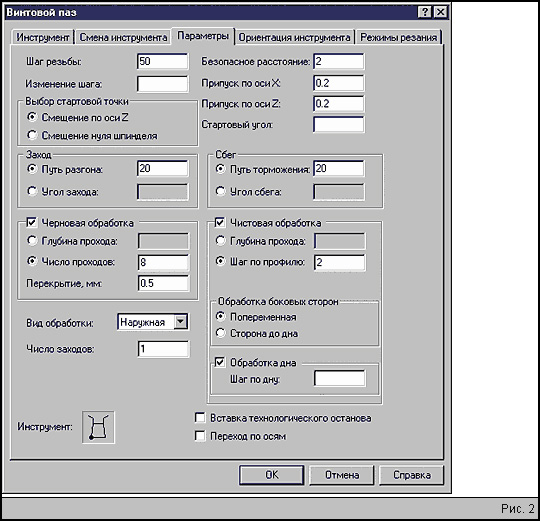

- Задаются технологические параметры обработки, представленные на рис. 2.

- Техтран формирует для профиля резьбы два замкнутых контура: контур детали и контур заготовки, который для первого инструмента считается прямоугольником. Таким образом, первый инструмент обрабатывает сплошной металл.

- Программа рассчитывает траекторию движения инструмента, после чего производится корректировка контура заготовки.

- Контур заготовки от первого инструмента является входной заготовкой для второго. Процесс повторяется. Припуск на черновую обработку вторым и последующими резцами должен задаваться так, чтобы резец не обрабатывал участки паза, обработанные ранее. Припуск на второй переход должен быть таким, чтобы не задевать выступы на заготовке, оставшиеся от первого резца.

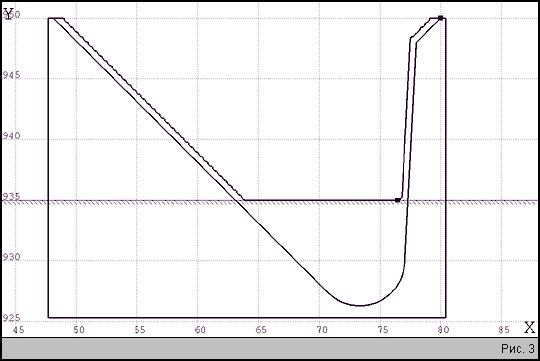

- При обработке винтового паза несколькими резцами возможно использование запретной области, находящейся в месте расположения контуров детали и заготовок винтового паза. Именно в этом месте запретная область будет влиять на выделение зоны обработки паза и последующие движения инструмента (рис. 3).

- После обработки последним инструментом можно оценить величину гребешков оставшегося материала: обработка производится по слоям, поэтому получить идеальную поверхность в принципе нереально, возможно лишь обеспечить ее требуемое качество.

- Поскольку контур детали и контур заготовки для винтового паза определены, действуют все проверки, обеспечивающие правильность и безопасность созданной программы.

Технология контроля в Техтране, первоначально разработанная для проектирования валов роторов (см. «Обработка валов роторов»), с 2002 года успешно используется на Ленинградском металлическом заводе при разработке управляющих программ для токарных станков с ЧПУ. Сущность её состоит в том, что при создании движения инструмента система формирует след движения режущей части и державки инструмента, обеспечивая контроль:

- на столкновение инструмента с патроном, оправкой или центром;

- на столкновение инструмента с заготовкой при быстрых перемещениях;

- на столкновение инструмента с заготовкой нерабочей частью;

- на столкновение инструмента с деталью;

- на столкновение державки инструмента с заготовкой;

- на распадение заготовки на части.

Технология нарезания крупных резьб, червяков, шнеков и барабанов успешно работает на Ленинградском металлическом и Ижорском заводах, позволяя во много раз сократить срок подготовки управляющих программ и машинное время обработки деталей за счёт исключения лишних проходов. Очень часто такие детали являются уникальными, крупногабаритными, изготавливаемыми в единичных экземплярах, поэтому возможность проверить при программировании правильность полученных результатов предоставляет множество преимуществ, среди которых немаловажное место занимает уверенность. Уверенность технологов в собственных силах и в используемом программном обеспечении – Техтран/Токарная обработка.