☎ +7 (812) 321-00-55 доб. 237, 248

Техтран: оптимизация листовой штамповки

Мы продолжаем знакомить читателей с программой Техтран® Листовая штамповка. Представим себе, что мы достигли того момента технологического проектирования, когда детали размещены на листе и обработаны. Именно теперь, когда программа располагает сведениями обо всей обработке в целом, самое время разобраться с окончательным порядком выполнения переходов в совокупности с базированием листа.

Автоматическое управление переходами. Пользователю Техтрана не обязательно досконально вникать в механизм управления порядком выполнения переходов. Программа предложит свое решение: организует перемещение в рабочую зону станка тех участков листа, которые выходят за ее пределы, сгруппирует переходы по инструментам, сопоставит диапазоны перемещения гнезд револьверной головки с границами рабочей зоны станка, проверит, не произойдет ли столкновение между зажимом и пуансоном. Однако при необходимости полученное решение можно проконтролировать и скорректировать.

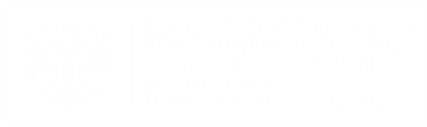

Зоны обработки. Для организации управления порядком переходов лист разбивается на зоны листа. Они отображаются в диалоговом окне Технологические переходы. Зона листа характеризуется положением на листе, способом базирования листа при ее обработке, положением зажимов, а также методикой отбора и группирования переходов (рис. 1).

Рис. 1. Параметры зоны листа

Такой подход – использовать для управления переходами зоны обработки листа – представляется наглядным и гибким. Он естественным образом проистекает из специфики штамповки. Ведь лист, выходящий за пределы рабочей зоны станка, обрабатывается по частям. Части листа по очереди базируются в рабочей зоне станка и обрабатываются. Таким образом, программа обработки неизбежно разбивается на несколько фрагментов, относящихся к каждому фиксированному положению листа. Зоны листа – это те его области, которые перемещаются в рабочую зону станка при базировании. Фактически в УП отсчет координат ведется относительно текущей зоны обработки. И, включив определение зон листа в модель обработки, мы тем самым получаем возможность не только управлять базированием листа, но и обеспечить более точное соответствие модели обработки и УП.

Выделение зон листа. Зоны выделяются автоматически или вручную. При автоматическом назначении зон на листе определяются прямоугольные области размером с рабочую зону станка. Положение зон подбирается таким образом, чтобы в конечном итоге ими были охвачены все переходы.

При ручном задании зоны ее положение на листе определяется по усмотрению пользователя.

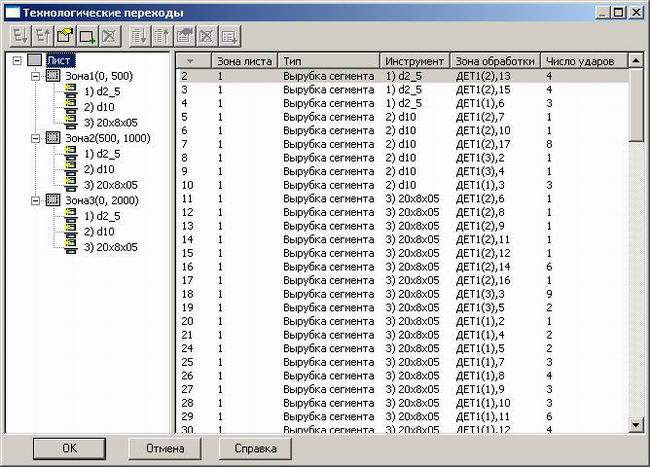

Распределение переходов по зонам. В диалоговом окне Технологические переходы отображаются переходы, распределенные по зонам листа (рис. 8). Каждый переход к моменту получения УП должен оказаться в определенной зоне. Способ включения переходов в зону листа (автоматический или ручной) указывается при ее создании.

В автоматическом режиме переходы включаются в зону, если они расположены в ее пределах. В ручном режиме зона содержит только заданные переходы.

Для примера представим себе, что несколько переходов необходимо выполнить в последнюю очередь, когда весь лист будет уже обработан. Для этого нам потребуется занести эти переходы в отдельную зону и поместить ее в конец списка.

Если интересующие нас переходы расположены достаточно компактно и не перемешаны с другими переходами, можно попробовать подобрать охватывающую их зону. Заметим, что размеры зоны могут быть меньше рабочей зоны станка.

Если же подобрать такую зону не удалось, откажемся от автоматического режима и будем добавлять переходы в зону вручную. Для удобства выбора переходы можно указывать в графическом окне.

Базирование. Применительно к обработке зоны листа под базированием понимается способ ее перемещения в рабочую зону станка. Предусмотрены следующие виды базирования: перенос, поворот и переворот. С точки зрения УП базирование определяет преобразование координат из системы координат детали в систему координат станка для переходов, относящихся к некоторой зоне.

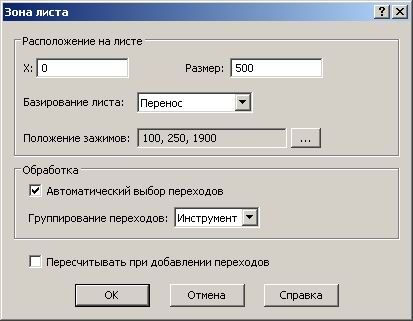

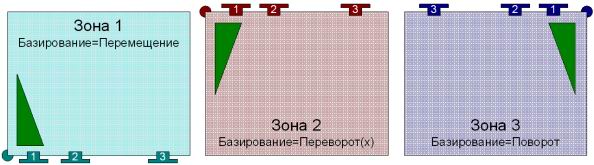

Рис. 2. Длина листа больше рабочей зоны станка

Длинный лист. Использование всего пространства листа, длина которого больше размера рабочей области станка, обеспечивается за счет его перепозиционирования по горизонтали (рис. 2). Для этого в поле Базирование для всех зон надо выбрать Перемещение.

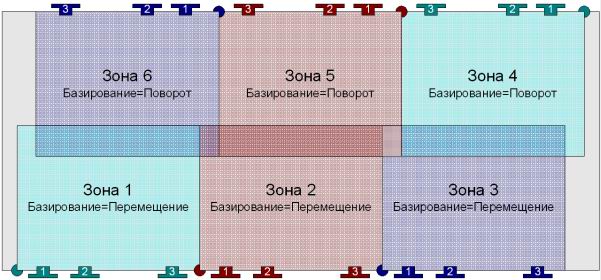

Рис. 3. Лист шире рабочей зоны станка

Широкий лист. Лист может оказаться шире, чем рабочая зона станка (рис. 3). Поворотом на 180 градусов доступное для обработки пространство в поперечном измерении увеличивается вдвое. Для зон, расположенных со стороны дальней кромки листа, в поле Базирование надо выбрать Поворот.

Этот режим позволяет оставаться в рамках единой модели при обработке в обоих положениях: без поворота и с поворотом.

Рис. 4. Штамповка с обеих сторон листа

Штамповка с обеих сторон листа. Если по технологическим соображениям требуется производить обработку с разных сторон листа (например, для деталей, имеющих выпуклые элементы), можно запрограммировать переворот листа (рис. 4). Предусмотрено два варианта переворота: относительно оси x (Базирование: Переворот х) и относительно оси y (Базирование: Переворот y).

Достоинством данного режима, так же как и в случае поворота, является возможность не разбивать задачу на две (обработка с одной стороны листа и с другой). Тем самым сохраняется весь арсенал контроля обработки листа как единого целого применительно к первоначальному базированию листа и базированию с переворотом.

Рис. 5. Обработка под зажимами

Обработка под зажимами. Обработка деталей, закрытых зажимами при определенном способе базирования, решается, например, с помощью задания пары зон, имеющих одинаковое расположение на листе, но отличающихся положением зажимов (рис. 5). Сначала в рамках первой зоны выполняются все переходы, которым зажимы не мешают. При переходе к следующей зоне лист остается на прежнем месте, меняются только положения зажимов. Они перемещаются на свободное место и дают тем самым возможность обработать недоступные участки.

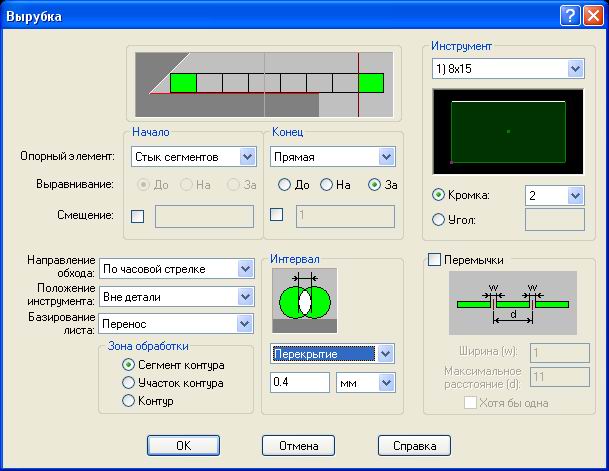

Рис. 6. Среди параметров перехода присутствует способ базирования

Назначение базирования в переходах. Среди параметров перехода, так же как и параметров зоны, присутствует способ базирования (рис. 6). Остановимся подробнее на том, как базирование некоторой зоны листа связано с параметрами перехода, обрабатываемого в этой зоне. Оказывается, способ базирования необходимо учитывать уже на стадии проектирования перехода.

Для наглядности представим себе, что получится, если при неизменной ориентации инструмента производить пробивки, меняя базирование листа. Берем лист, выполняем пробивку, затем поворачиваем лист на 180°, снова повторяем пробивку и, наконец, переворачиваем лист на другую сторону и делаем пробивку в таком положении. В нашей модели обработки лист остается неподвижным, а преобразованию подвергаются зоны вместе со своими переходами. Таким образом, применительно к исходному листу мы получим отверстия под различными углами (рис. 7).

Иными словами, в ряде случаев мы не можем сначала выполнить переход, а потом произвольным образом включать его в зоны с разным типом базирования. Тип базирования для переходов и для зон должен соответствовать. Это связано с управлением ориентацией инструмента. Для зон, обрабатываемых при повернутом листе, действительное положение инструмента будет отличаться от установочного на 180°. А в случае переворота фактически должна программироваться работа зеркального отражения инструмента.

Благодаря задаваемому в переходах способу базирования, программа имеет возможность корректно отрабатывать ориентацию инструмента для всех ситуаций.

Рис. 7. При различном базировании штамп выглядит на модели по-разному

Группирование переходов. В левой части окна Технологические переходы представлена в виде дерева иерархия вхождения различных групп переходов в зоны обработки (рис. 8). Такие группы включают переходы, относящиеся к определенным деталям и инструментам. А справа отображаются переходы, относящиеся к выбранной группе.

Рис. 8. Технологические переходы и зоны листа

Способ группирования переходов при обработке является одним из параметров зоны. Переходы зоны могут автоматически группироваться по инструментам и по деталям. Удобство такого управления заключается в том, что на этапе проектирования пользователь имеет наглядное представление об окончательном порядке обработки (понятно, что группирование влияет на порядок). Кроме того, ряд операций, связанных с оптимизацией последовательности переходов, применим именно к таким группам.

Как правило, в рамках некоторой зоны переходы группируются по инструментам. Это значит, что независимо от того, в какой последовательности велось проектирование, в первую очередь будут выполнены все переходы, относящиеся к первому инструменту, затем – ко второму, потом – к третьему и т.д.

Возможна более сложная схема. Допустим, надо полностью обработать каждую деталь, прежде чем переходить к следующей. Это реализуется за счет группирования по деталям. Группирование по инструментам производится уже в рамках каждой детали отдельно.

Рис. 9. Технологические переходы и зоны листа

Оптимизация переходов. Назначать порядок следования переходов друг за другом можно как автоматически, так и вручную. В основе автоматического упорядочения лежит некоторая стратегия. Очередность выполнения переходов определяется исходя из расположения вырубаемых областей на листе: области выстраиваются по зигзагу, по строкам, по кратчайшему расстоянию. Преимущество автоматической оптимизации особенно заметно при большом количестве переходов.

Переупорядочение переходов производится в рамках выбранной группы в структуре листа: инструмент, деталь, зона. Это оставляет возможность за одну операцию расположить по единой схеме все переходы нескольких групп, но позволяет также применить к выделенной группе индивидуальную настройку.

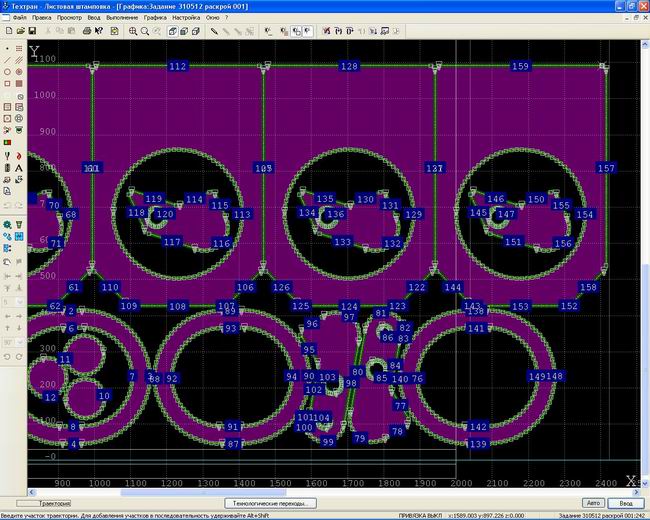

Порядок выполнения переходов можно назначить и вручную через список переходов или графическое окно (рис. 9). В режиме ручного переупорядочения порядковые номера отображаются в графическом окне рядом с переходами. Требуется указывать переходы в нужной последовательности. Причем можно выстроить только фрагмент цепочки, не затрагивая те переходы, которые уже заняли свои места.