☎ +7 (812) 321-00-55 доб. 237, 248

Токарная обработка

На первый взгляд токарная обработка может показаться вполне понятной и простой: выбор формы деталей ограничен телами вращения, движение инструмента -- в одной плоскости. Но в действительности именно этот вид обработки отличают разнообразие форм используемого инструмента и широкий спектр технологий. Впечатление простоты токарной обработки развеивается окончательно, когда решается задача автоматизации ее программирования.

Автоматизация технологического проектирования токарных операций

К решению этой задачи существует два подхода: расширение функций системы ЧПУ и применение специализированной системы автоматизации программирования, работающей на универсальном компьютере. Основа первого подхода -- применение в современных станках с ЧПУ мощных систем управления на базе высокопроизводительных микропроцессоров нового поколения. Это дает возможность использовать программное обеспечение, позволяющее производить разработку и отладку управляющих программ непосредственно на станке. Как правило, такое ПО представляет собой параметрические библиотеки технологических циклов точения, обработки канавок, растачивания, сверления и т.д. С его помощью легко программировать обработку деталей с простой геометрией. Во многих случаях первый подход оправдан -- особенно для предприятий, выпускающих большие серии несложных деталей без трудоемкого технологического проектирования. Однако с увеличением сложности деталей даже весьма совершенные системы ЧПУ требуют всё больших временных затрат на программирование, что в цеховых условиях неприемлемо, поскольку значительно снижает эффективность использования дорогостоящего оборудования. Другой подход, основанный на использовании CAM-систем, позволяет более эффективно решать нетривиальные задачи: проектирование многоинструментальной токарной обработки, обработку деталей сложной формы, когда требуется длительный цикл технологической отладки. Для этого необходимо иметь возможность моделировать вне станка весь процесс изготовления детали и тщательно анализировать результаты выполнения каждого технологического перехода.

Программа Техтран - Токарная обработка реализует именно такой подход. Она входит в программный комплекс Техтран, который содержит набор CAM-систем, ориентированных на различные виды обработки: токарную, фрезерную, электроэрозионную. Помимо перечисленных Техтран включает программу раскроя листового материала. Все они объединены общим интерфейсом и единым подходом к автоматизации проектирования управляющих программ.

Технологическое проектирование токарной обработки в Техтране

Моделируя процесс изготовления детали на Техтране, технолог оперирует привычными категориями: деталь, заготовка, инструмент, зона обработки, технологический переход. Работа строится таким образом, чтобы автоматизировать всю рутинную работу по программированию обработки. Программа избавляет технолога от необходимости продумывать и строить траекторию инструмента, которая в токарной обработке может представлять собой сложнейшую "паутину", "опутывающую" деталь. Вместо этого требуется описать задействованные в процессе объекты: построить геометрическую модель детали и заготовки, из которой эта деталь изготавливается, описать геометрию инструментов, указать точку смены инструмента и способ базирования детали в зажимном приспособлении. Геометрическая модель детали строится в том виде, в каком она имеется на чертеже. Все переустановки детали, необходимые в технологическом процессе, моделируются программой, при этом возможно получение сразу нескольких управляющих программ, каждая из которых логически связана с предыдущей. Проектирование обработки ведется по технологическим переходам и охватывает все промежуточные состояния -- от заготовки до готовой детали. Реализованы следующие типы технологических переходов: точение, растачивание, подрезка, точение канавок, фасонное точение, отрезка, сверление, глубокое сверление, нарезание резьбы резцом и метчиком. Выбрав тип перехода и соответствующий инструмент, необходимо выделить зону обработки детали, указать запретные области, припуск на последующую обработку, другие необходимые параметры и установки перехода. На основании всей совокупности данных, описывающих условия обработки, Техтран автоматически производит загрузку инструмента, подход к началу зоны обработки и построение траектории инструмента для черновой и чистовой обработки, переключает подачи в зависимости от участка движения, осуществляет выход инструмента в точку смены и т.д. При этом учитываются ограничения, накладываемые на перемещения инструмента и обусловленные способом базирования детали, а также формой самого режущего инструмента. По завершении каждого перехода модель заготовки корректируется с учетом материала, снятого в результате обработки, и при дальнейшем проектировании рассматривается уже скорректированная заготовка. Таким образом, программа наглядно отображает реальную ситуацию и учитывает возможности применяемого инструмента при обработке заданного участка детали. Алгоритмы обработки, предлагаемые Техтраном, основываются на многолетнем опыте и традициях предприятий, использующих токарную обработку.

Основные возможности

Рассмотрим основные функции и возможности системы на примере проектирования обработки детали, представленной на рис.1.

Операция обработки этой детали включает следующие переходы:

- сверление отверстия;

- подрезка торца подрезным резцом;

- точение наружной поверхности проходным резцом;

- точение канавки (черновое и чистовое);

- нарезание резьбы резцом.

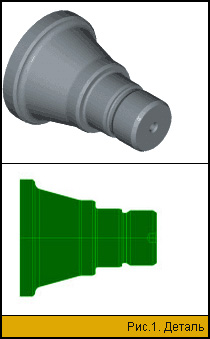

Проектирование обработки начинается с задания параметров базирования детали. На рис.2 показаны контур детали и контур заготовки для одной из двух симметричных половинок детали и заготовки. Положение торца зажимного приспособления станка служит для контроля на столкновение инструмента с патроном или оправкой. В данном случае как зажимное приспособление используется патрон.

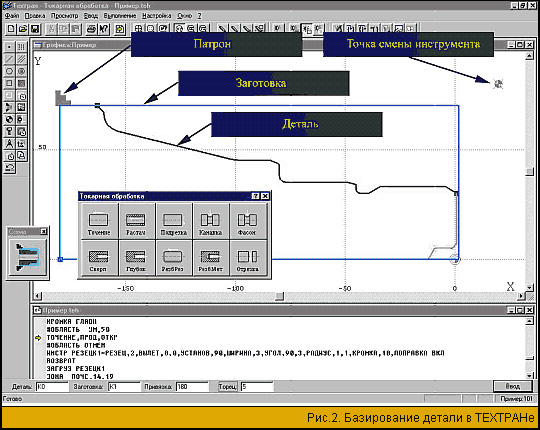

Первый переход -- сверление. На рис.3 видно, как сверло из точки смены выводится в исходную точку и производит сверление. Заготовка корректируется с учетом снятого материала.

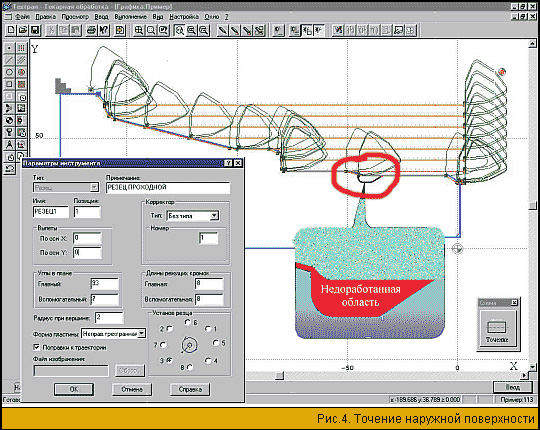

Следующий технологический переход, применяемый для обработки детали, -- точение наружной поверхности. На рис.4 -- результат работы программы в этой ситуации. В нашем примере производилось точение только открытых участков зоны обработки по отношению к направлению подачи. Как следствие -- неизбежное появление недоработанных областей. На рисунке хорошо видна такая область, недоступная для обработки при заданных параметрах перехода.

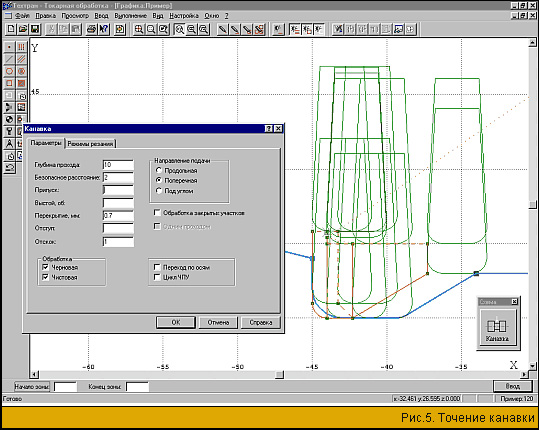

Снятие материала в этой области производится на следующем переходе -- точении канавки. Недоработанная область выделяется как зона обработки, а в качестве инструмента используется канавочный резец (рис.5).

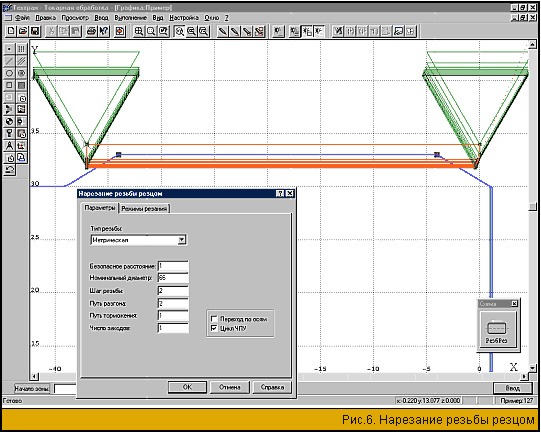

Завершает обработку детали переход нарезания резьбы резцом (рис.6). Для обработки выбран резьбовой резец с пластиной, имеющей форму правильного трехгранника. Этот переход использует встроенный цикл нарезания резьбы системы ЧПУ.

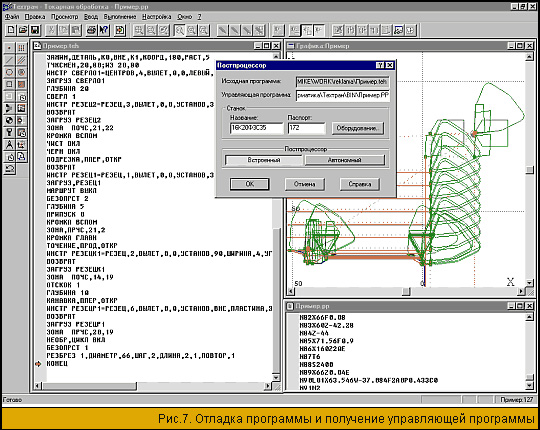

Получение управляющей программы

В состав системы включены данные об оборудовании, позволяющие формировать управляющие программы более чем для 70 моделей токарных и карусельных станков с ЧПУ. По программе для одного станка можно получить УП для любого другого из имеющихся в списке. Техтран обеспечивает возможность настройки на конкретное оборудование с ЧПУ. Для описания оборудования требуется заполнить паспорт станка и создать модуль станка на специальном языке Техпост. Такой механизм позволяет пользователям самостоятельно учитывать особенности формирования УП, разрабатывая собственные модули на основе уже имеющихся.

Автоматическая генерация текста

В процессе проектирования обработки происходит формирование текста программы на языке Техтран. Программа включает в себя всю последовательность произведенных действий и может быть использована при дальнейшей работе, что позволяет гибко сочетать удобство диалогового режима с преимуществами текстового представления программы, к которым относятся:

- использование ранее написанных программ и макросов, быстрая их модификация;

- параметризация для типовых деталей;

- использование условных операторов, циклов, арифметических выражений и функций;

- возможность отладки и исправления ошибок.

Средства разработки и отладки программ

Система включает набор средств для работы с программой на языке Техтран: Команды выполнения (выполнить оператор, перейти в макрос, выполнить программу до конца, до курсора и т. п.) позволяют выполнять и отлаживать программу на Техтране. Используя эти команды, можно выполнить программу целиком или по частям, приостанавливая процесс для анализа результатов выполнения отдельных операторов. Средства контроля выполнения дают возможность просматривать значения переменных, использовать графическое окно для визуального контроля объектов программы и просматривать диагностическую информацию, сформированную в ходе выполнения программы.

Техтран - Токарная обработка суммирует более чем десятилетний опыт работы в области автоматизации проектирования токарных операций с ЧПУ. Эксплуатация системы на ряде предприятий различных отраслей подтвердила правильность избранных решений, позволяющих наиболее полно учесть потребности отечественных машиностроителей.